Операційний менеджмент (2000)

6.5 Система оперативного управління виробництвом "точно в строк"

Крім того, зазначеним системам притаманний ще один серйозний недолік: всі традиційні системи календарного планування є "що штовхають" системами, оскільки виготовлені на попередніх ділянках вироби "виштовхуються" на наступні незалежно від того, є в них потреба чи ні. У той же час існує інший підхід до вирішення даної проблеми, що забезпечує оперативне регулювання кількості виробленої продукції на кожній стадії виробництва, - система "точно в строк".

Сенс роботи за системою "точно в строк" полягає в тому, щоб на всіх фазах виробничого циклу потрібного напівфабрикат до місця подальшої виробничої операції робив саме тоді, коли це потрібно. Така система є в якійсь мірі "витягають", тобто такий, коли ділянки, розташовані на наступних етапах виробничого циклу, як би витягають необхідну їм продукцію з попереднього ділянки.

Відомі різні модифікації системи "точно в строк", які застосовуються у вітчизняній і зарубіжній практиці. В їх основі лежить розробка, вперше застосована японською компанією "Тойота" і одержала широку популярність як система "Канбан".

Головна мета виробничої системи "точно в строк" - забезпечити гнучку перебудову виробництва при зміні попиту. (Стосується це попиту на деталі на наступних виробничих ділянках або попиту ринку на готову продукцію - не має принципового значення.) Така система забезпечує оперативне регулювання кількості виробленої продукції на кожній стадії виробництва.

На рис. 32 представлена схема традиційної організації виробництва, на рис. 33 - схема організації виробництва із застосуванням системи оперативного управління "точно в строк". "Традиційна" система оперативного планування передбачає "виштовхування" заздалегідь запланованій партії деталей або вузлів на наступні операції. Вона не може передбачити, в якій кількості потрібні там деталі в кожний конкретний час.

Разом з тим система "точно в строк" побудована на прямо протилежному підході. Ритм роботи, обсяг і номенклатуру що знаходяться у виробництві деталей і вузлів визначає не заготівельний ділянка (перша ланка всієї виробничого ланцюжка), а лише ділянка загальної збірки, тобто остання ланка виробничого ланцюга. "Вхід" і "вихід" в системі ніби помінялися місцями, тобто якщо в традиційній схемі на "виході" виходить тільки те, що увійшло на "вході", то в системі "Канбан" входить у виробництво тільки те, що потрібно на "виході". З лінії загальної збірки по всьому технологічному ланцюгу надходять вимоги на "вхід".

На практиці це означає, що продукція виготовляється якраз до моменту реалізації: готові автомобілі - до моменту продажу, комплектуючі деталі та вузли - до моменту складання готового виробу, окремі деталі - до моменту збирання вузлів, матеріали - до моменту виготовлення деталей.

Якщо система "точно в строк" діє на всій фірмі, то стають непотрібними запаси матеріалів. Вони можуть бути повністю ліквідовані, що призведе також до ліквідації складських запасів і самих приміщень. З економічної точки зору запаси матеріалів грають роль носіїв витрат, "заморожених грошей". Витрати на утримання виробничих запасів зменшуються. Це призводить до зменшення обсягів витрат на виробництво. Оборотність капіталу зростає.

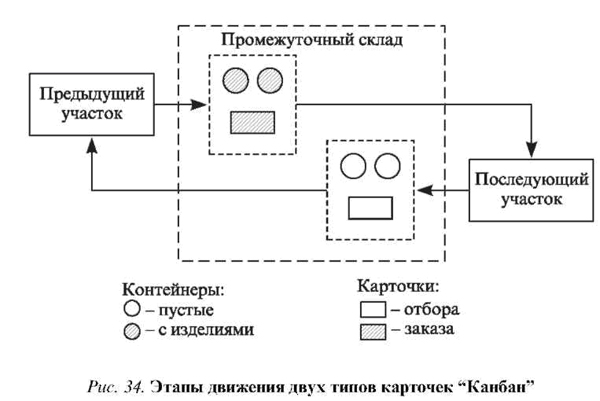

У картках відбору вказуються вид і кількість виробів, які мають надійти з попереднього ділянки, в картках виробничого замовлення - вид і кількість продукції, яка повинна бути виготовлена на попередній технологічній стадії.

Принциповий механізм використання карток "Канбан" у виробництві наступний (мал. 34).

Водій автонавантажувача прибуває до місця складування деталей на попередній ділянці. У нього є необхідна кількість карток відбору та порожні контейнери. Він відправляється на склад тільки в тому випадку, якщо на його пункті відбору накопичилося встановлену кількість карток, надісланих через диспетчера, або настав встановлений час для поїздки.

Коли водій забирає деталі, він знімає картки замовлення, які були прикріплені до кожного контейнера, і залишає їх на пункті збору карток даного виробництва. Перевезення з собою порожні контейнери він також залишає.

Коли водій знімає картки замовлення, він прикріплює на їх місце картки відбору. При цьому картки відповідають один одному (геометрично).

Коли починається обробка доставлених з попереднього ділянки виробів, картки з відбору що звільняються контейнерів повинні бути доставлені на пункт збору карток відбору цієї ділянки.

На попередньому ділянці привезені водієм картки замовлення забираються з приймального пункту в чітко визначений час і залишаються на пункті збору карток замовлення цієї ділянки в тій же послідовності, в якій їх знімав водій з контейнерів з готовою продукцією на місці складування.

Виробництво деталей на попередній ділянці ведеться у відповідності з послідовністю отримання цих карток замовлення.

Картки "Канбан" супроводжують виготовляються на попередній ділянці вироби на всіх технологічних стадіях цієї ділянки.

Коли деталь (виріб) готова, її разом з карткою замовлення поміщають на місце складування, щоб водій навантажувача з попереднього ділянки знову зміг забрати її в будь-який час.

Рух карток "Канбан" має бути безперервним на всіх стадіях. В результаті кожен виробнича ділянка буде отримувати всі необхідні деталі в потрібний час в необхідній кількості, і таким чином буде втілено в життя ідеальний варіант системи "точно в строк". Ланцюжок рухомих карток "Канбан" сприяє збалансованості виробничих процесів на всіх стадіях виготовлення продукції, супроводжуючи кожну стадію виробничого процесу від складу сировини (або навіть фірми-постачальника) до складу готової продукції.