Операційний менеджмент (2000)

2.4 Управління виробничими запасами

Використовуючи рівняння "фіксованого акселератора" J = кD (де J - рівень запасів, од.; К - коефіцієнт нерівномірності попиту; D - попит), вони прийшли до висновку, що така проста залежність не відповідає реальному управління запасами. Практика багатьох американських фірм, що використовують в системі управління запасами сучасну комп'ютерну техніку, показує, що їм протягом року вдавалося скоротити рівень запасів лише на 50%.

Вчені США дійшли висновку, що якщо б вдалося поставити під контроль 75% коливань рівня інвестицій в товарно-матеріальні запаси, економіка цієї країни не зазнала б жодної з повоєнних рецесій, під час яких ціни, обсяг виробництва і прибутку падали, а безробіття зростала [29]. Наслідком такого висновку стали вимоги до уряду вжити заходів для приглушення занадто різких коливань рівня товарно-матеріальних запасів і зменшення збитку, що наноситься ними. Проте, як свідчить практика, більшість таких пропозицій в Америці не були реалізовані. Справа в тому, що в умовах ринкових відносин важко визначити, яке ж саме коливання рівня запасів припустимо для кожної окремої фірми. Проте встановлений державний норматив рівня запасів і стягнення штрафів за його перевищення у Швеції спростовують зайву обережність США і підтверджують ефективність заходів, що призвели до зниження товарно-матеріальних запасів і скорочення витрат на них. Обсяг виробничих запасів фіксується в балансі підприємства (розділ II Активу "Запаси і витрати"). На підприємствах з ремонту будівельної техніки в колишньому Радянському Союзі ці запаси сягали 1,7% всіх активів підприємства, а на підприємствах будівельної індустрії навіть 4,7% [11].

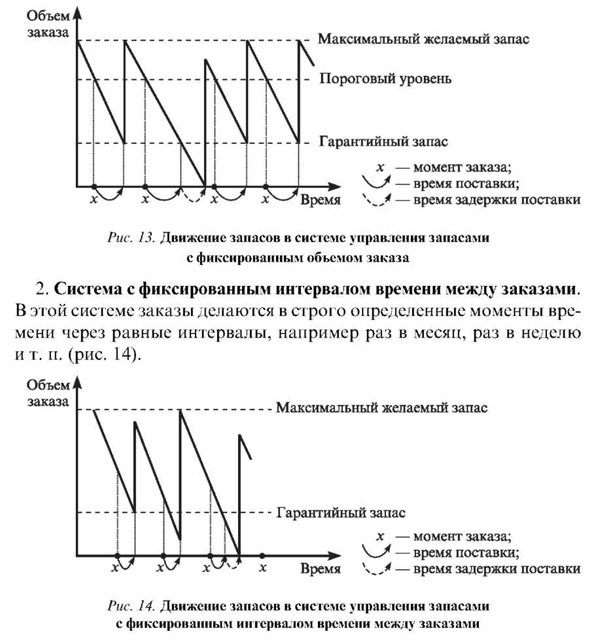

Як свідчить сьогоднішня вітчизняна практика, значна частина власних оборотних коштів багатьох виробничих підприємств і сфери послуг продовжує залишатися в товарно-матеріальних запасах, що негативно позначається на їх ефективності. Основні системи управління запасами Управління запасами - це певний вид виробничої діяльності, об'єктом якого є створення та зберігання запасів. Основна мета управління запасами на підприємстві - знизити загальні щорічні витрати на утримання запасів до мінімуму за умови задовільного обслуговування споживачів. На практиці розроблено багато методів, прийомів і стратегій управління запасами. Вибір їх залежить від особливостей виробництва, складу використовуваних показників для цілей управління, характеру взаємодії з постачальниками матеріальних ресурсів, організації збуту готової продукції, наявності кваліфікованих фахівців в галузі управління, їх технічної оснащеності та ін Розглянемо деякі системи управління запасами. 1. Система з фіксованим обсягом замовлення. Сама назва вказує на головний параметр системи - обсяг замовлення. Він строго зафіксований і не змінюється ні за яких умов. Для оптимізації розмірів замовлень застосовуються спеціальні методики та розрахункові формули (наприклад, формула Вільсона). Графічне функціонування системи з фіксованим обсягом замовлення наведено на рис. 13.

Обсяг замовлення розраховують так, що при точній відповідності фактичного споживання за час поставки очікуваному постачання поповнює запас на складі до максимального бажаного рівня. Дійсно, різниця між максимальним бажаним і поточним запасами визначає обсяг замовлення, необхідний для його заповнення до максимального бажаного рівня на момент розрахунку, а очікуване споживання за час постачання забезпечує це заповнення момент здійснення поставки. Порівняння розглянутих систем управління запасами приводить до висновку про наявність у них взаємних недоліків і переваг (табл. 2).

Таблиця 2 Порівняння основних систем управління запасами

| Система | Преимущества | Недостатки |

| С фиксированным объемом заказа | Меньший уровень максимального желаемого заказа. Экономия затрат на содержание запасов на складе за счет сокращения площадей под запасы | Постоянный контроль за наличием запасов на складе |

| С фиксированным интервалом времени между заказами | Отсутствие постоянного контроля за наличием запасов на складе | Высокий уровень максимального желаемого запаса. Повышение затрат на содержание запасов на складе за счет увеличения площадей под запасы |

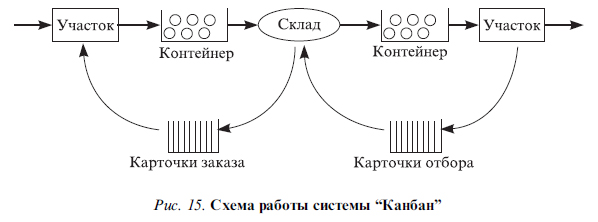

3. Система управління запасами "Канбан". На теорію і практику управління запасами істотно вплинула розроблена на початку 70-х років XX ст. фірмою "Тойота" (Японія) внутрішньовиробничих система "Канбан". Вона дозволяє мінімізувати тривалість виробничого циклу, усунути з виробничих підрозділів фірми склади сировини, матеріалів, комплектуючих виробів, готової продукції і скоротити до мінімально можливі обсяги міжопераційний запасів. Система "Канбан" працює за принципом прямого поповнення запасу, але при дуже невеликому обсязі серії запасу. Переваги: виробництво напівфабрикатів прямо пов'язане з реальним споживанням, не призводить до додаткового навантаження на відділ планування і дозволяє уникати великого обсягу паперової роботи. Непрямі переваги: що поставляє підрозділ виробництва діє гнучко, і протягом короткого часу порожній контейнер знову наповнюється (рис. 15).

Параметри системи: розмір партії; час замовлення партії; кількість карток; обсяг запасу на складі; місткість контейнера. Послідовність дій учасників системи "Канбан", умови та вимоги, які при цьому необхідно дотримуватися, можна сформулювати як правила "Канбан": Подальший дільниця "витягує" вироби. Попередній ділянку випускає виробів рівно стільки, скільки раніше "витягнутих". Бракована продукція не надходить на наступний ділянку. Кількість карток "Канбан" має бути мінімальним. Обсяг запасу виробів на складі має бути мінімальним. Коливання попиту компенсуються зміною інтенсивності потоку карток "Канбан". Виробничі потужності ділянок повинні бути збалансовані. Дисципліна поставок не допускає порушень. В даний час розроблені різні модифіковані версії системи "Канбан". Їх можна об'єднати в такі типи системи "Канбан": поставка рівними партіями при варіюванні часу між поставками; поставка через рівні проміжки часу при варіюванні обсягу партії; варіювання обсягу партії та часу поставки в заданих межах; варіювання типів заготовок у партії при багато-номенклатурних виробництві.