Операційний менеджмент (2000)

4.2 Стратегічний менеджмент якості (основні положення)

Розуміння управління якістю за останні півстоліття у світовій практиці зазнало істотні модифікації. Так, у 30-50-х роках XX ст., Коли в управлінні панували раціоналістичні підходи зі ставкою на адміністративний контроль, функція контролю якості продукції, по-перше, була відокремлена від безпосереднього виробництва і, по-друге, сама якість визначалося відповідними стандартами і нормативами підприємств, рівнем дефектів і шлюбу.

Пізніше, в 50-60-х роках, у визначенні якості все більше стали враховуватися орієнтація на ринок і задоволення визначених потреб. Продукція, що відповідає внутрішнім стандартам і нормативам, але не знаходить попиту у споживачів, стала все більше розглядатися через призму зовнішньої (ринкової) оцінки її якості.

Нарешті, у 70-х і особливо в 80-х роках при ще більшій орієнтації на споживача і підвищення ролі нецінових факторів конкуренції висока якість всієї роботи стало однією з основних стратегічних установок підприємств, покликаних забезпечити їх довгостроковий розвиток.

В даний час якість стала ключовим словом у лексиконі керівників багатьох корпорацій на Заході. Поняття "якість продукції" передовими фірмами трактується дуже широко - крім тривіального контролю за зниженням дефектів воно включає в себе постійну перевірку відповідності специфікації на товар запитам і смакам споживачів, безперервне спостереження за продукцією конкурентів, організацію сервісного обслуговування та ін При цьому треба врахувати, що забезпечення високого рівня якості не зводиться просто до контролю за дотриманням стандартів, а стає пріоритетним завданням практично для всіх рівнів і функціональних сфер управління. Саме такий підхід, що виразився в створенні систем "тотального контролю якості", характерний для провідних корпорацій Заходу.

У вітчизняній практиці розуміння управління якістю, на жаль, значною мірою ще до недавнього часу базувалося (і частково продовжує базуватися) на відповідних стандартах і нормативах, показники браку продукції у відсотках. Підхід Такий, звичайно, значно знижує конкурентоспроможність товарів, що не дозволяє розвивати виробництво і займати гідне місце на ринках товарів і послуг.

Сьогодні досвід провідних корпорацій світу переконливо показує, що забезпечення високої якості - завдання надзвичайно комплексна. Тому і її рішення не повинно зводитися до вдосконалення чи радикальної перебудови якої-небудь однієї підсистеми підприємства. Це рішення залежить від розвитку як матеріально-речових факторів виробництва, так і управлінських структур і методів. Основоположники сучасної філософії забезпечення якості Е. Демінг і Д. Джуран це завдання сформулювали досить жорстко: "Основа якості продукції - якість праці та якість менеджменту на всіх рівнях" [15].

Розглянемо окремі боку цих вимог до забезпечення якості на прикладах їх вирішення в індустріально розвинених країнах.

Технічне забезпечення якості

В даний час загальновизнано, що магістральний шлях забезпечення високої якості - підвищення технічного рівня виробництва, його автоматизація. Хоча конкретні підходи до цієї проблеми в різних країнах можуть бути різними.

Автоматизація виробництва нерозривно пов'язана з удосконаленням форм і методів контролю, технології, параметрів виробів, що випускаються. Сьогодні тут акцент переміщається перш за все на виявлення причин браку. До однієї з сучасних методик цієї роботи відноситься система статистичного контролю виробничого процесу. Мета такої системи - визначити потенційні проблеми перш, ніж їх наявність призведе до випуску неякісної продукції; виявити причини виникнення відхилень і внести у виробничий процес стабілізуючі його корективи.

Поряд з розробкою принципово нових підходів до забезпечення високої якості удосконалюються і переводяться на нову технічну основу традиційні методи його контролю. Вхідний контроль якості компонентів продукції в вузлових точках технологічного процесу здійснюється за допомогою досконалих електронних і оптичних датчиків. Миттєво отримана інформація про відхилення дозволяє швидко коригувати функціонування "винного у шлюбі" обладнання. Нові контрольно-вимірювальні технології застосовуються, наприклад, у харчовій промисловості (свіжість молока перевіряється за допомогою інфрачервоних приладів, вологість сиру оцінюється за допомогою мікрохвильового випромінювання), автомобілебудуванні (в АТ "АвтоЗАЗ" якість фарбування автомобілів контролюється лазерами) і т. п.

І, нарешті, про показники якості. Багато японських фірм, наприклад, часто слідують стратегії постійного прагнення до найвищого рівня якості: знизивши норми шлюбу до 1%, вони докладають усіх зусиль, щоб знизити їх до 0,1%, потім до 0,01% і т. д. В останні роки такий похід стає все більш характерним і для передових американських і західноєвропейських компаній.

Організаційні резерви якості

Однією з найбільш яскравих за останні десятиліття організаційних форм підвищення якості продукції та ефективності виробництва є японський винахід "гуртки якості". У японських компаніях на початок 90-х років налічувалося понад 1 млн "гуртків якості", які об'єднували більше 10 млн працівників.

Розглянемо, як відбувається робота типового японського "гуртка".

"Гурток якості" - це організаційна форма спільного пошуку вирішення проблем виробництва та якості продукції безпосередніми виконавцями. У нього входять 6-8 працівників виробничої дільниці, цеху. Іноді кількість учасників сягає 25 чоловік. Це робітники, фахівці, менеджери низової ланки. Робота відбувається у вигляді засідань за затвердженим адміністрацією плану щомісяця або частіше. Для ведення засідань вибирається керівник, нерідко на принципах періодичної змінюваності. Учасники збираються не тільки в робочий час. Третина учасників японських "гуртків" обговорюють проблеми у вільний від роботи час.

На засіданнях "гуртків" основна увага приділяється пошукам резервів продуктивності і якості, раціоналізаторство, дотримання правил техніки безпеки. Тут же працівники вчаться застосовувати статистичні методи аналізу, графіки, діаграми і т. п.

Спільний аналіз стану справ робітниками, фахівцями, низовими менеджерами - найважливіше джерело виявлення і вирішення виробничих проблем. За результатами аналізу "гуртки" формулюють найважливіші проблеми (три-чотири на рік) і розробляють детальні плани їх рішень. За підсумками року готують короткий (одна-дві сторінки) загальний звіт про роботу. На щорічній нараді присутні керівники компанії, включаючи її президента.

Для активізації творчого потенціалу "гуртків" адміністрація використовує широке коло стимулів і організаційних методів: додаткові виплати за роботу в понаднормові години, надбавки за підвищення кваліфікації та інші пільги. Велика увага приділяється також форм морального заохочення: публічного нагородження почесними знаками і жетонами, занесенню найбільше відзначилися працівників у спеціальні бюлетені, участі їх у внутрішньофірмових, регіональних і навіть міжнародних конференціях за якістю.

Просто організувати "гуртки" на виробництві недостатньо. Їх діяльність повинна бути пов'язана в єдиний організаційний механізм. Координує роботу "гуртка" і відповідає за його ефективність, як правило, менеджер середньої ланки. Для загального керівництва в рамках фірми створюється комітет з якості на чолі з віце-президентом. Важливо охопити груповою роботою переважна більшість персоналу, створити "гуртки якості" на всіх етапах розробки і виробництва продукції.

Більш ніж 20-літня практика "гуртків якості" в Японії свідчить про ефективність їх дії. Економічний ефект в середньому перевищує витрати на них в 5 разів. В "гуртках якості" компанії "Ніссан" в 1986 р. було вирішено понад 21 тис. проблем, що принесло економічний ефект понад 10 млрд ієн. Найбільш значні результати - зниження рівня браку і підвищення якості продукції. З'явилися навіть такі поняття, як "бездефектної телевізор", "бездефектної магнітофон". У Японії частка інспекторів якості складає в середньому 5% чисельності персоналу, тоді як на Заході - 15%.

В даний час "гуртки якості" набули поширення більш ніж у 60 країнах світу. Їх використовують 90% найбільших корпорацій США. Проте розповсюдження цієї форми роботи не тільки дало успішні результати, а й послужило важливим уроком для менеджерів у тому, що не можна сліпо копіювати зарубіжний досвід.

На японських підприємствах "гуртки" виконують широке коло функцій. Будучи ключовою ланкою організації праці, "гуртки" орієнтовані на підвищення ефективності і якості роботи фірми в цілому. Вони несуть і важливу навантаження у відтворенні корпоративних ритуалів і етичних цінностей. Західні "гуртки" виконують більш прагматичну роль: сприяють зниженню рівня шлюбу, пошуку вузьких місць на виробництві і замикаються на розв'язанні локальних задач. "Кружки" існують поряд з іншими внутріфірмовими програмами (підвищення продуктивності, вдосконалення організації праці, систем збору раціоналізаторських пропозицій та ін), які в японських фірмах інтегровані в загальну систему управління якістю. Та й ціннісна орієнтація тут спрямована лише на економічний результат.

Досвід передових корпорацій різних країн свідчить про те, що автоматизація виробництва та впровадження новітніх засобів контролю, організація "гуртків якості" та їх аналогів, так само як і інші техніко-організаційні рішення, дають відчутний виграш тільки тоді, коли використовується нова філософія управління, в основу якої покладена проблема якості. Що мається на увазі?

По-перше, забезпечення високого рівня якості продукції підпорядковується вся управлінська діяльність. Якість оголошується головною метою фірми, перетворюється на "спосіб життя" всіх працівників, стає їх природної та повсякденній турботою. Менеджери всіх рівнів повинні показати, що забезпечення високої якості потрібно не саме по собі, а як засіб вирішення найбільш актуальних проблем підприємства - досягнення високих фінансових показників, зниження витрат, зменшення кількості виробничих конфліктів і т. п.

По-друге, не можна забезпечити високий і стабільний рівень якості шляхом організації його контролю лише спеціально заснованими для цього службами. Потрібен послідовний контроль якості роботи безпосередніми виконавцями, тобто розвиток самоконтролю працівників. Ідея проста по суті, але надзвичайно складна за виконання: за якість повинні відповідати всі. Вельми показовим став вже хрестоматійним приклад, коли співробітник американської корпорації "Дженерал електрик" під час відвідин однієї японської фірми запитав менеджера з питань постачання: "Скільки людей несуть відповідальність за якість?" Відповідь була: "174 чоловік". На питання про те, скільки співробітників працює у відділі постачання, він отримав ту ж відповідь - 174.

По-третє, в організації повинні бути нейтралізовані сили, що перешкоджають поширенню нової філософії управління якістю. Це перш за все середня ланка управління - різні контрольні, інспекторські та інші служби, яким загрожує скасування у разі реалізації ідеї самоконтролю. В даний час у багатьох технологічно передових фірмах більша частина цих посад ліквідується. (У США в 1988 р. таких посад було скорочено понад 1,3 млн [16].)

Принципи нового підходу до управління якістю реалізуються, на що звертають увагу багато фахівців, за допомогою комплексу заходів, серед яких у першу чергу виділяють навчання персоналу, і особливо методів статистичного аналізу. У великих корпораціях програми навчання, що визначають обсяг і характер знань в галузі контролю та управління якістю, суворо диференційовані за категоріями працівників.

Таким чином, суть сучасного підходу до управління якістю можна виразити словами: "задовольнити споживача". Однак у цей ненові за формою гасло вкладається нетрадиційне зміст: під споживачем мається на увазі вже не тільки кінцевий користувач продукції фірми, а й кожен наступний учасник виробничого процесу. Іншими словами, головним завданням кожного працівника стає забезпечення такої якості праці, що задовольняє наступного учасника технологічного ланцюжка. Зрозуміло, що дотримання цього принципу на всіх стадіях науково-виробничо-збутового циклу забезпечить гарантоване задоволення кінцевого споживача продукції.

Для того щоб на практиці реалізувати цілісний підхід до вирішення проблем якості, багато корпорацій розробляють загальнофірмові програми управління якістю. Вони передбачають вирішення безлічі управлінських завдань, основними з яких є наступні:

орієнтація персоналу на бездефектне виробництво, оскільки, як показали дослідження соціологів, управління якістю за показниками гранично допустимого рівня шлюбу містить компромісну психологічну установку і негативно впливає на результат;

жорсткий постадійного метрологічний контроль технологічного процесу і суцільний статистичний аналіз даних, що реєструються контрольно-вимірювальними приладами;

обов'язкове включення курсу з підвищення якості в програми підготовки та перепідготовки персоналу;

організація груп якості на підприємстві, що охоплюють всі служби і категорії зайнятих;

конкретизація загальних і приватних цілей управління якістю для всіх рівнів управління та підрозділів підприємства і т. п.

Якість - це вигідно

Одним з показників оцінки якості товару, наприклад якості автомобілів, на Заході є кількість несправностей, які призвели власників до звернення в автосервіс протягом першого року експлуатації автомобілів (на 100 машин). У середині 80-х років кращий показник серед американських фірм мав "Форд" - 182, "Дже-нерал Моторс" - 350; у автомобілів ВАЗ, зокрема моделі 2107, цей показник становив 240, у "Тойоти" - 60 [2] .

На забезпечення якості витрачаються все більші суми. Так, в обробній промисловості США сума витрат на забезпечення якості становить 10-20% вартості реалізованої продукції, тобто ціна якості дорівнює 1 / 5 ціни товару.

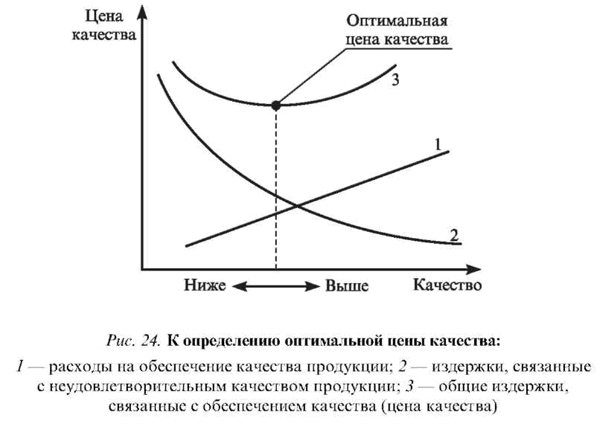

Ціна якості складається з двох груп витрат: витрат на забезпечення якості продукції та витрат, пов'язаних з незадовільною якістю продукції (рис. 23). Наприклад, навіть на добре організованих американських підприємствах доробка (усунення шлюбу) неякісної продукції, або так звані фіктивні виробництва, відволікає від 15 до 40% виробничих потужностей.

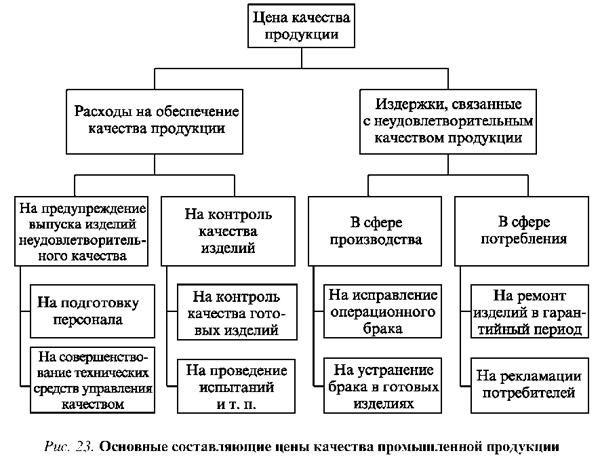

У зв'язку з цим у процесі забезпечення якості в системі виробничого менеджменту виникає питання: як змінюються витрати по кожній групі (забезпечення якості та незадовільна якість продукції) у зв'язку зі зміною якості? Аналіз ціни якості в залежності від якості продукції (рис. 24) показує, що існує оптимальна ціна якості, тобто оптимальні сумарні витрати на якість продукції при його "оптимальному" якості.